製造業でのDX(デジタルトランスフォーメーション)はますます重要性を増しています。本記事では、DXの具体的な進め方と成功事例を通じて、そのメリットと課題を解説します。

製造業DXとは何か?

DXの基本的な定義

デジタルトランスフォーメーション(DX)とは、デジタル技術を活用してビジネスモデルを変革し、競争優位性を高めるプロセスです。企業がデジタル技術を導入し、ビジネスプロセス、組織構造、顧客との関係、製品やサービスなどを根本的に変革することで、新たな価値を創造し、持続的な成長を実現することを目指します。

製造業でのDXの重要性

製造業におけるDXは、生産性向上やコスト削減、品質改善など多くのメリットをもたらします。従来のアナログな業務プロセスをデジタル化することで、業務効率を大幅に向上させ、人材不足や熟練工の減少といった課題を克服することができます。また、IoTやAIなどの最新技術を活用することで、より高度な品質管理や生産計画が可能になり、製品の競争力強化にも貢献します。

製造業DXの成功事例

1. トヨタ自動車株式会社「工場IoT」

トヨタは工場内にIoT技術を導入し、リアルタイムでデータを収集・分析して生産効率を向上させています。センサーやカメラで取得したデータに基づき、生産ラインの稼働状況や品質、設備の異常などを可視化することで、問題発生の早期発見や予兆保全を実現しています。また、データ分析によって生産計画の最適化や在庫管理の効率化も実現し、全体的な生産効率の向上に貢献しています。

2. 株式会社ダイセル「ダイセル式生産革新」

ダイセルは生産革新を推進し、デジタルツールを活用して業務効率を大幅に改善しました。具体的には、生産計画システムや在庫管理システムなどの導入により、業務の自動化や効率化を進め、人材の負担軽減を実現しました。また、データ分析によって生産工程のボトルネックを特定し、改善することで、生産性向上とコスト削減を同時に達成しました。

3. 三菱電機株式会社「e-F@ctory」

三菱電機はe-F@ctoryを通じてデータの活用を進め、生産ラインの最適化を実現しています。e-F@ctoryは、工場のあらゆるデータを統合的に管理・分析するプラットフォームであり、生産計画、設備管理、品質管理など、様々な業務の効率化を支援します。データ分析によって、生産ラインの稼働状況や設備の異常をリアルタイムに把握し、適切な対応を行うことで、生産停止のリスクを低減し、安定稼働を実現しています。

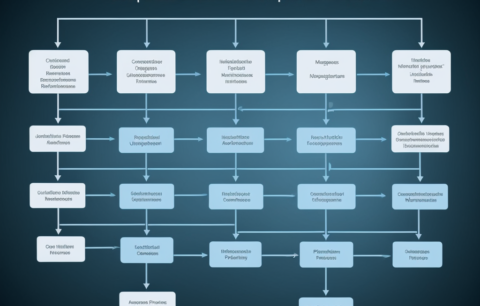

製造業DXを進めるためのステップ

現状分析と目標設定

まずは現状を把握し、DXを通じて達成したい目標を明確にします。現状分析では、自社の課題や強みを洗い出し、デジタル技術を活用することでどのような課題を解決できるのか、どのような競争優位性を築けるのかを検討します。目標設定では、具体的な数値目標を設定することで、DX推進の進捗状況を可視化し、モチベーションを維持することができます。

体制構築と人材育成

DX推進のための専門チームを作り、人材の育成も行います。DX推進には、デジタル技術に関する知識や経験を持つ人材が必要となります。社内に専門人材が不足している場合は、外部から人材を招聘したり、社員研修を実施したりして、必要なスキルを育成する必要があります。また、DX推進チームを組織し、責任者を任命することで、プロジェクトを円滑に進めることができます。

データ収集と分析

IoTやセンサーを利用してデータを収集し、分析を行います。製造現場では、様々なデータが日々発生しています。これらのデータを収集し、分析することで、生産効率や品質、設備の稼働状況などを可視化することができます。データ分析には、統計分析や機械学習などの手法を用いることで、より深い洞察を得ることができます。

デジタルツールの導入

適切なデジタルツールを選定し、導入します。DX推進には、様々なデジタルツールが活用されます。生産計画システム、在庫管理システム、品質管理システム、IoTプラットフォームなど、自社のニーズに合ったツールを選定し、導入する必要があります。ツール導入にあたっては、既存システムとの連携やセキュリティ対策なども考慮する必要があります。

業務プロセスの改善

収集したデータに基づき、業務プロセスを継続的に改善します。データ分析によって、業務プロセスのボトルネックや非効率な部分を特定することができます。これらの情報を基に、業務プロセスを改善することで、生産性向上やコスト削減を実現することができます。業務改善は、一度に行うのではなく、PDCAサイクルを回しながら、継続的に行うことが重要です。

製造業DXのメリット

生産性の向上

DXにより、生産プロセスの自動化や効率化が進みます。例えば、ロボットやAIを活用することで、人手に頼っていた作業を自動化し、生産性を大幅に向上させることができます。また、データ分析によって、生産計画の最適化や在庫管理の効率化を実現することで、無駄な作業を削減し、生産性を向上させることができます。

業務効率化

各種業務のデジタル化により、業務効率が大幅に改善されます。従来は紙ベースで行っていた業務をデジタル化することで、情報共有や処理速度が向上し、業務効率が大幅に改善されます。また、データ分析によって、業務のボトルネックを特定し、改善することで、さらに効率化を進めることができます。

データに基づいた意思決定

データ活用により、より正確な意思決定が可能になります。データ分析によって、市場の動向や顧客のニーズ、生産状況などを把握することができます。これらの情報を基に、より的確な意思決定を行うことで、ビジネスの成功確率を高めることができます。

コスト削減

効率化により、運営コストの削減が期待できます。DXによって、生産性向上や業務効率化が実現することで、人件費や材料費などのコスト削減につながります。また、データ分析によって、無駄な在庫や不良品の発生を抑制することで、コスト削減効果が期待できます。

製造業DXの課題と対応策

人材不足

DXを推進するための専門人材が不足しています。育成や採用を強化する必要があります。DX推進には、デジタル技術に関する知識や経験を持つ人材が必要となります。社内に専門人材が不足している場合は、外部から人材を招聘したり、社員研修を実施したりして、必要なスキルを育成する必要があります。また、大学や専門学校との連携など、人材育成の取り組みを強化することで、人材不足を解消する必要があります。

レガシーシステムの問題

旧来のシステムがDXの妨げになることがあります。段階的な改善が必要です。従来から使用されているレガシーシステムは、最新のデジタル技術との連携が難しい場合があります。そのため、DXを推進するためには、レガシーシステムの刷新や改修が必要となるケースがあります。レガシーシステムの刷新は、時間とコストがかかるため、段階的に進めることが重要です。

IT投資の予算確保

DXに必要なIT投資を確保するためのコスト計画が必要です。DXには、システム導入やソフトウェア開発、人材育成など、多額の投資が必要となります。そのため、経営層にDXの必要性を理解させ、適切な予算を確保することが重要です。また、投資効果を最大限に引き出すためには、投資計画をしっかりと立て、効果測定を行う必要があります。

まとめ

DXは製造業にとって大きな転換点です。具体的な事例と実行ステップを参考にして、効果的なDX推進を目指しましょう。製造業におけるDXは、生産性向上、業務効率化、コスト削減など、多くのメリットをもたらします。しかし、人材不足やレガシーシステムの問題など、課題も存在します。これらの課題を克服し、効果的なDX推進を進めるためには、現状分析に基づいた計画を立て、適切な体制構築と人材育成を行うことが重要です。具体的な成功事例を参考にしながら、自社の課題や状況に合わせて、DXを進めていきましょう。

製造業におけるDXの背景

製造業のDX化は、近年急速に進展しています。その背景には、いくつかの要因が挙げられます。

1. グローバル競争の激化

世界的な市場競争が激化する中で、企業はより効率的で高品質な製品を、より短納期で提供することが求められています。DXを活用することで、生産プロセスを効率化し、製品開発のスピードアップを実現することで、この競争に勝ち抜くことが可能になります。

2. 人材不足

少子高齢化や労働人口の減少により、製造現場では人材不足が深刻化しています。DXによって、業務の自動化や効率化を進めることで、人材不足の解消に貢献することができます。

3. 顧客ニーズの変化

顧客は、製品の品質だけでなく、カスタマイズ性や納期、価格など、様々なニーズを求めています。DXを活用することで、顧客ニーズに合わせた製品の開発や製造、販売を実現することができます。

4. 新技術の台頭

IoT、AI、ビッグデータ分析など、製造業に役立つ新技術が次々と登場しています。これらの技術を活用することで、従来では不可能だった革新的な生産方法や製品開発が可能になります。

製造業DXの具体的な事例

製造業におけるDXは、様々な分野で具体的な成果を生み出しています。ここでは、いくつかの具体的な事例を紹介します。

1. 生産管理システムの導入

多くの製造業では、生産計画や在庫管理、品質管理など、様々な業務に従来からシステムが導入されています。しかし、これらのシステムは、データの連携が不足していたり、最新の技術に対応していなかったりすることがあります。そこで、最新の技術を活用した生産管理システムを導入することで、データの統合管理やリアルタイムでの分析が可能になり、生産効率の向上やコスト削減を実現することができます。

2. IoTセンサーの活用

IoTセンサーを活用することで、製造現場の状況をリアルタイムで把握することが可能になります。センサーで取得したデータに基づき、設備の稼働状況や品質、エネルギー消費量などを可視化することで、問題発生の早期発見や予兆保全、効率的な資源管理などが実現できます。

3. AIによる品質検査

AIを活用することで、従来は人手に頼っていた品質検査を自動化することができます。AIは、画像認識技術を用いて、製品の外観や寸法、表面の状態などを検査し、不良品を自動的に検出することができます。これにより、検査の精度向上と効率化、人材不足の解消などが期待できます。

4. サプライチェーンマネジメントの最適化

DXを活用することで、サプライチェーン全体を最適化することができます。例えば、需要予測や在庫管理、物流管理などをデジタル化することで、サプライチェーンの透明性や効率性を向上させ、コスト削減や納期短縮を実現することができます。

5. カスタマーエクスペリエンスの向上

顧客との接点をデジタル化することで、顧客満足度を高めることができます。例えば、ウェブサイトやアプリを通じて、顧客に製品情報やサービス情報を提供したり、注文や問い合わせなどをオンラインで処理したりすることで、顧客の利便性を向上させることができます。

製造業DXの専門家の意見

製造業DXは、企業にとって大きなチャンスであり、同時に大きな挑戦でもあります。多くの専門家は、DXを成功させるためには、以下の点に注意する必要があると指摘しています。

1. 経営層のコミットメント

DXは、単なるIT導入ではなく、ビジネスモデルや組織構造、文化などを根本的に変革するプロセスです。そのため、経営層がDXの必要性を理解し、強力に推進していくことが重要です。

2. 人材育成の重要性

DXを成功させるためには、デジタル技術に関する知識やスキルを持つ人材が不可欠です。社内に専門人材が不足している場合は、外部から人材を招聘したり、社員研修を実施したりすることで、必要なスキルを育成する必要があります。

3. データの活用

DXは、データに基づいた意思決定を行うことが重要です。大量のデータを収集・分析し、そこから得られたインサイトをビジネスに活用することで、より効果的なDX推進を実現することができます。

4. 顧客中心主義

DXによって、顧客との接点が大きく変化します。顧客中心主義の視点を持って、顧客のニーズを満たす製品やサービスを提供していくことが重要です。

5. 変化への対応

DXは、常に変化し続けるプロセスです。最新の技術や市場の動向に常に注目し、柔軟に対応していくことが重要です。

製造業DXの未来

製造業のDX化は、今後もますます加速していくことが予想されます。AIやIoT、5Gなどの技術革新によって、製造現場はさらに進化し、より高度な自動化や効率化、柔軟な生産体制が実現していくでしょう。

DXは、製造業の競争力を高め、新たなビジネスチャンスを生み出すための重要な戦略です。企業は、自社の課題や状況に合わせて、適切なDX戦略を策定し、積極的に取り組むことで、持続的な成長を実現していく必要があります。